Keine Maschinen von der Stange

Bei der Lars Saffe Zerspanungstechnik GmbH sind maßgeschneiderte Lösungen gefragt. Standardmaschinen hat Matec daher noch nie ins norddeutsche Martfeld geliefert. Weil die Sonderwünsche bislang immer erfüllt werden konnten, ist aktuell bereits das achte Matec-Bearbeitungszentrum in Bestellung.

Von Rüdiger Kroh, NC Fertigung

Lars Saffe ist ein anspruchsvoller Kunde – auch weil er sich wiederum als Problemlöser für seine Kunden versteht. Deshalb braucht er Werkzeugmaschinen, die genau seinen Vorstellungen entsprechen und dafür einen Lieferanten, der diese erfüllt. „Wir lassen uns die neuen Maschinen nach unseren Anwendungen und eigenen Ideen bauen“, erklärt der Inhaber der Lars Saffe Zerspanungstechnik GmbH. „Eine Standardmaschine hat Matec noch nie an uns verkauft.“ Mit der Matec GmbH hat er den passenden Anbieter gefunden und daraus ist eine langjährige Partnerschaft entstanden.

„Bei Saffe ist es nicht damit getan, den Katalog aufzuschlagen.

Es ist immer ein Prozess, im dem sich die fertige Maschine entwickelt“,

beschreibt Norbert Tiede, Projektleiter Vertrieb bei Matec.

„Als Maschinenhersteller musst du dann bereit sein, diesen Weg mitzugehen

und denWünschen des Kunden zu folgen.“ Bislang ist dies erfolgreich gelungen,

sodass aktuell bereits die achte Matec bestellt ist.

Angepasst an eine niedrigere Hallenhöhe

Angefangen hat alles im Jahr 1997 mit dem ersten Bearbeitungszentrum von Matec, einer 3-m-Schwenkkopfmaschine. Und von Beginn an gab es keine Lösung von der Stange. „Die Hallenhöhe bei unserem damaligen Standort lag unter 3 m“, erinnert sich Saffe. „Daher mussten der Maschinentisch und die ganze Verkleidung tiefer gesetzt werden.“ Tiede ergänzt: „Es ist uns damals gelungen, die Höhe der Fahrständermaschine ohne geometrische Nachteile um 300 mm zu reduzieren.“ Von diesen heruntergezogenen Varianten wurden dann bis zum Umzug im Jahr 2009 noch drei Maschinen bestellt. Weitere Beispiele für individuelle Anpassungen sind der Laser zur Bruchüberwachung, den Matec in einer Aussparung unter dem Tisch verschwinden ließ, damit beim Schwenken des Kopfes die komplette Tischgröße genutzt werden kann. Und auch die Position des Rundtisches genau in der Mitte, um mit dem Schwenkkopf von beiden Seiten bearbeiten zu können, erfolgte auf Wunsch von Saffe. Die Forderung nach einer größeren Kühlmittelanlage erfüllte Matec ebenfalls, indem die standardmäßige 450-l-Anlage auf 1.000 l vergrößert wurde und sich jetzt im Zaunbereich der Maschine unterbringen lässt, um nicht zusätzlichen Platz zu verbrauchen. Und von diesen Sonderlösungen, die mit Saffe zusammen entwickelt wurden, sind inzwischen einige bei Matec in den Standard übernommen worden.

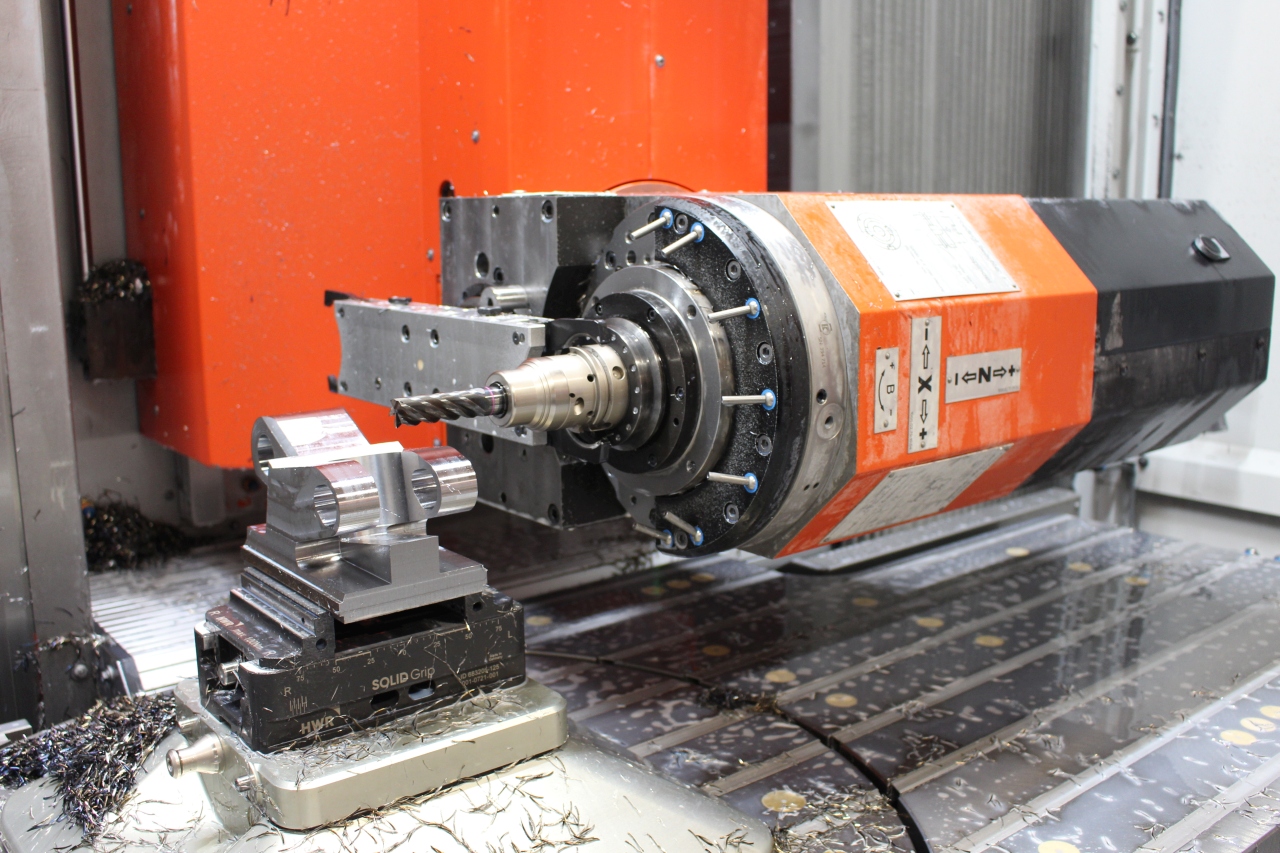

Schraubstöcke dienen zur Anpassung an unterschiedlich große Bauteile.

Breites Kundenspektrum

„Die Bearbeitungszentren werden hier genau in Bezug auf ihre Anwendung ausgewählt“, bestätigt der Projektleiter. Und das hat auch mit der Kundenstruktur zu tun. „Wir bearbeiten alles außer Holz“, verweist Firmenchef Saffe mit einem Schmunzeln auf die Vielseitigkeit. „Wir sind im klassischen Maschinenbau unterwegs, der Lebensmittel- und Ölindustrie, bei Landmaschinen oder in der Medizintechnik. In der Regel entsteht bei uns ein Kunde, weil er ein Problem hat – entweder mit der Qualität oder der Lieferzeit. Und inzwischen sind wir für 70 bis 80 % unserer Kunden der erste Ansprechpartner, wenn Teile nach außen vergeben werden.“

War das Unternehmen aus dem norddeutschen Martfeld anfänglich allein auf das Fräsen spezialisiert, so gehört inzwischen auch das Drehen mit einem Anteil von 40 % zum Angebotsspektrum. „Wir haben mittlerweile neben sieben Fräs- auch sieben Drehmaschinen bis zu einer Spitzenweite von 3 m“, sagt der Geschäftsführer. Bearbeitet wird sowohl Stangen- als auch Plattenmaterial und unter das breite Fertigungsspektrum fallen beispielsweise Komponenten für Rohre und Verschraubungen in der Ölindustrie, Seitenwände und Grundplatten von Maschinen, Gelenke oder Profile. Dabei geht es meist um Stückzahl 1 oder auch mal um Kleinserien.

„Wir haben uns sehr gut auf ständig wechselnde Teile eingestellt

und unsere Maschinen so ausgewählt, dass sie alles abdecken

können und flexibel sind“, erklärt Saffe.

Rüstzeiten deutlich reduziert

Dabei spielt vor allem das Thema Rüstzeiten eine wichtige Rolle. Teilweise wird fünfmal am Tag auf einer Maschine gerüstet. „Das hört sich erstmal schlimm an, ist aber für uns kein Aufwand mehr, seit wir Nullpunktspannsysteme verwenden und große Werkzeugspeicher haben“, schildert Dominik Hülsmann, Abteilungsleiter Fräsen. „Wir haben 2014 mit Nullpunktspannsystemen angefangen und inzwischen vier Maschinen damit ausgestattet. Zwei Maschinen verfügen über eine Magazinkapazität von 308 Plätzen und alle Werkzeuge sind standzeit- und bruchüberwacht. So können wir innerhalb von fünf Minuten auf ein anderes Produkt umstellen“

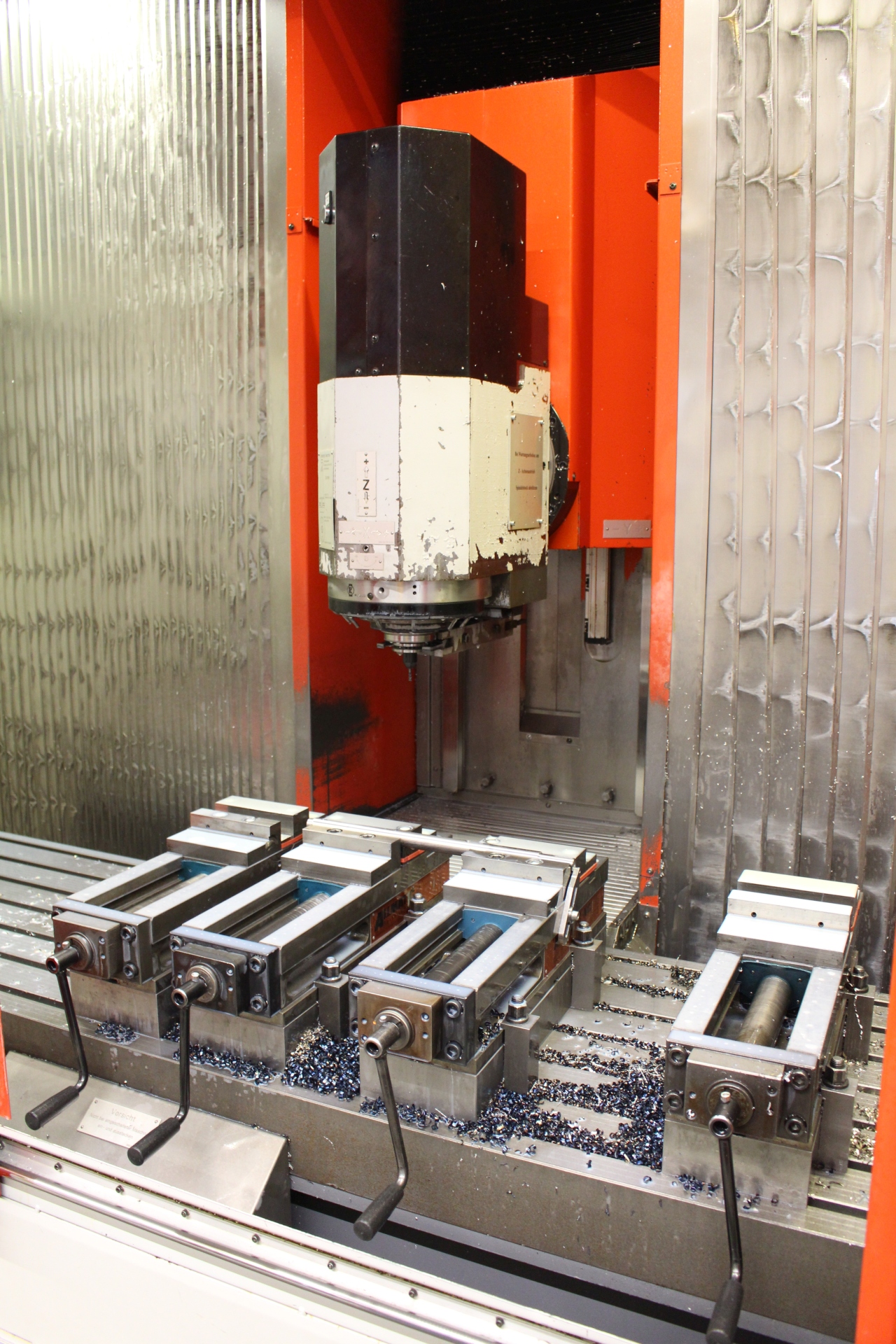

Mit der Fahrständermaschine Matec 30HV mit 2 m X-Verfahrweg und jeweils 800 mm in Y und Z, die im Februar 2022 geliefert wurde, ist die Firma Saffe wieder einen Schritt weiter gegangen. „Die Maschine bekam eine Automation mit Palettenwechsler in der Ausführung als Rundspeicher mit einer zweiten Halbrundetage als Erweiterung, um die Palettenkapazität zu erhöhen. Diese Ausführung wurde von Firma Indunorm als Lieferant der Einheit auf Kundenwunsch umgesetzt. Wir sind dadurch in der Lage, durch Austausch von kompletten Paletten mit Spannmitteln verschiedene Werkstückgrößen optimal zu laden“, beschreibt Hülsmann die individuelle Anpassung. Und das Ergebnis nennt der Firmenchef: „Mit allen diesen Maßnahmen konnte die Rüstzeit insgesamt um etwa 90 % reduziert werden. Nur so sind wir in der Lage, bestimmte Bauteile mit langen Laufzeiten bis zu mehreren Stunden in der Nacht oder am Wochenende fertigen zu lassen.“

Bei der im vergangenen Jahr installierten Matec 30HV sorgt ein Palettenwechsler als

Rundspeicher für die optimale Beladung der Maschine.

Lange Partnerschaft ist Win-win-Situation

Die neueste Investition soll die bisherige Matec 30HV mit 3 m X-Verfahrweg ersetzen, allerdings ist die neue 30HV nun optimal auf die Profilbearbeitung ausgelegt. Anstelle eines Maschinentisches sind Linearführungen auf dem Grundgestell der Maschine aufgebaut. Klemmbare Traversen mit aufgebauten Schraubstöcken lassen sich darüber frei verschieben. So lässt sich der Abstand und die Anzahl der notwendigen Schraubstöcke im Arbeitsraum schnell an unterschiedlich große Bauteile flexibel anpassen. Nicht benötigte Einheiten können nach links und rechts in eine Parkposition verschoben werden. Saffe schildert den Hintergrund für diese Anschaffung: „Ein langjähriger Kunde von uns verkleinert seine Produktion und wir übernehmen jetzt die komplette Fertigung der Aluminiumprofile in unterschiedlichen Längen von 1.000 bis 6.000 mm bei Stückzahlen von zwei bis vier.“ Die neue Maschine hat eine Magazinkapazität für 308 Werkzeuge, um den größeren Durchsatz zu ermöglichen. Zur weiteren Anpassung ist sie mit Minimalmengenschmierung ausgerüstet und hat einen aufgesetzten Rundtisch als Rundachse, um das Nuten und Verzahnen von Wellen zu ermöglichen. Die Auslieferung ist für den kommenden September geplant. In einem nächsten Schritt soll dann noch ein Roboter das Wechseln der Teile übernehmen.

Zusammenfassend lässt sich sagen: Lars Saffe ist nicht nur ein anspruchsvoller, sondern auch ein treuer Matec-Kunde. „Ich hatte von Anfang an das Gefühl, mit meinen Ideen bei Matec ernst genommen zu werden. So ist in den über 25 Jahren eine enge Partnerschaft gewachsen. Die Chemie stimmt einfach.“ Das sieht Vertriebsmanager Tiede genauso: „Wir schätzen die Beständigkeit und auch die hohen Anforderungen, die uns technologisch nach vorne bringen und bei denen wir viel lernen. Matec ist darauf spezialisiert, Lösungen abseits des Standards zu bieten und dafür brauchen wir genau solche Kunden.“

Spezialist für Sonderwünsche

Im Alter von 24 Jahren gründete Lars Saffe 1995 sein eigenes Unternehmen. Der gelernte Werkzeugmachermeister investierte 250.000 DM in eine erste Maschine und startete damit die Erfolgsgeschichte der Lars Saffe Zerspanungstechnik GmbH. Als dann das ursprüngliche Gebäude zu klein war, wurde am jetzigen Standort im norddeutschen Martfeld neu gebaut. „Seit dem Einzug im Jahr 2009 sind wir kontinuierlich gewachsen“, berichtet Saffe. Das Fertigungsspektrum reicht vom Einzelteil bis zur vormontierten Baugruppe, die direkt verbaut werden kann. Frästeile machen dabei einen Anteil von 60 % aus. Weil die Kunden einen Komplettanbieter haben wollen, gehört auch die Drehbearbeitung und die Oberflächenbehandlung mit Beschichten, Lackieren, Härten oder Verzinken zum Angebot. Das Maschinenportfolio umfasst sieben Fräs- und sieben Drehmaschinen, mit denen ein breites Teilespektrum abgedeckt werden kann.

Dieser Bericht wurde in der Fachzeitschrift NC Fertigung 6/Juni 2023 veröffentlicht.