Partnerschaftlich zum Erfolg

„Präzision ist unser Auftrag!“ lautet das Motto von Bernhard Köppl. Wer den Lohnfertiger im bayrischen Aldersbach besucht, sieht sofort, dass das kein bloßes Lippenbekenntnis, sondern gelebter Alltag in dem 40-Mann-Unternehmen ist. Zentraler Baustein des Erfolges sind die inzwischen acht Matec-Maschinen, auf denen der Präzisionsfertiger Teile für ganz unterschiedliche Branchen zerspant.

von Holger Röhr

Wenn man sich Köppl Metalltechnik aus der Vogelperspektive nähert, erkennt man, dass die gesamte Dachfläche des Unternehmens mit Solarpaneelen belegt ist. Den größten Teil des benötigten Stromes produziert Köppl selber. Und auch beim Heizen und Lüften der Hallen kommen regenerative Konzepte zum Einsatz, die die Heizkosten übers Jahr gesehen fast auf null bringen. Denn, wenn es eine Sache gibt, die Bernhard Köppl wirklich wichtig ist, dann Effizienz. Ebenso wie in der Energieversorgung setzt er auch in der spanenden Fertigung auf hocheffiziente Konzepte.

„Bei Matec werde ich als Kunde ernst genommen!“

Die Fertigung der Köppl Metalltechnik GmbH & Co. KG ist hell, aufgeräumt, sehr sauber und klar strukturiert: Eine Halle für die Drehbearbeitung, eine weitere mit Maschinen für die Fräsbearbeitung. Während beim Drehen vorwiegend Emco-Maschinen zum Einsatz kommen, wird der Fräsbereich von den acht nicht gerade kleinen Matec-Bearbeitungszentren dominiert.

Köppl erinnert sich noch genau, wie es zu der guten Beziehung zum Köngener Werkzeugmaschinenhersteller Matec gekommen ist: „2004 hatte ich einen großen Auftrag in Aussicht, es ging um mehrere Millionen Teile. Um hier wirtschaftlich zu arbeiten, brauchte ich eine genau passende Maschine. Ich war dann bei mehreren Maschinenherstellern und habe erklärt, wie ich mir das Konzept vorstelle. Allerdings hatte ich das Gefühl, nicht richtig ernst genommen zu werden. Das war bei Matec ganz anders. Der damalige Geschäftsführer Erich Unger hat sich intensiv in meine Problematik hineingedacht. Er war auch hier in der Fertigung. Im gemeinsamen Gespräch wurde dann klar, wie das Maschinenkonzept aussehen muss.“

Danach ging es dann relativ schnell, die erste Matec- Maschine wurde im Dezember 2005 geliefert, die zweite baugleiche im Sommer 2006 und seither noch einmal vier weitere Maschinen gleichen Typs.

Seither laufen die sechs Matec-Maschinen pausenlos im Zwei- bis Drei-Schicht Betrieb und fertigen eine relativ überschaubare Variantenvielfalt an Bauteilen in hoher Stückzahl. „Ein großer Vorteil der Matec-Maschinen ist die enorme Stabilität. Dadurch, dass die Maschinen so steif und präzise sind, kann ich das Teil prozess - sicher mit wenigen Operationen von der Maschine holen. Nur so lassen sich wettbewerbsfähige Stückzeiten erreichen.“

Die Erfahrungen Köppls mit den Matec-Maschinen war so gut, dass er 2013 eine weitere Matec beschaffte, diesmal eine 30 HV, eine 5-Achs-Maschine mit Schwenkkopf und Drehtisch, höchst universell einsetzbar für ein großes Teilespektrum. Auch von diesem Typ hat er bereits eine zweite Maschine gekauft und fertigt damit Teile für Kunden aus ganz unterschiedlichen Branchen. „Unsere Kunden kommen aus allen möglichen Bereichen. Das reicht vom Maschinen- und Anlagenbau über Automotive und Antriebstechnik bis hin zur Medizintechnik“, erklärt der Geschäftsführer.

Andreas Kopfinger, Fertigungsleiter Köppl Metalltechnik, Bernhard Köppl, Geschäftsführer Köppl Metalltechnik und Jürgen Wolf, Vertriebsleiter Matec haben gemeinsam schon so manches Problem aus der Welt geschafft

Gute Zusammenarbeit mit dem Kunden

Egal aus welcher Branche sie nun stammen, im Umgang mit den eigenen Kunden ist Bernhard Köppl ein gutes Verhältnis besonders wichtig: „Unser Ziel ist es, das entsprechende Produkt für unsere Kunden möglichst wirtschaftlich herzustellen. Aus diesem Grund streben wir immer eine partnerschaftliche Zusammenarbeit an. Wir möchten möglichst nah am Kunden und an seinen Wünschen dran sein – dabei spielt es keine Rolle, ob Handwerksbetrieb oder Konzern.“

Genau dieses hohe Maß an Verbindlichkeit, Respekt und partnerschaftlicher Zusammenarbeit wünscht sich Köppl auch selber als Kunde im Kontakt mit den Maschinenherstellern. Und genau hier sieht er auch einen Grund, warum es in der Zusammenarbeit mit Matec so gut klappt: „Ich habe es ja schon eingangs gesagt, anders als bei manch anderen Herstellern hat man mir bei Matec wirklich zugehört und sich intensiv mit meinen Vorstellungen auseinandergesetzt. Die Kombination aus Maschinenkonzept und Vorrichtungen, die inzwischen seit Jahren extrem zuverlässig auf den sechs Serienmaschinen läuft, haben wir gemeinsam er arbeitet.“

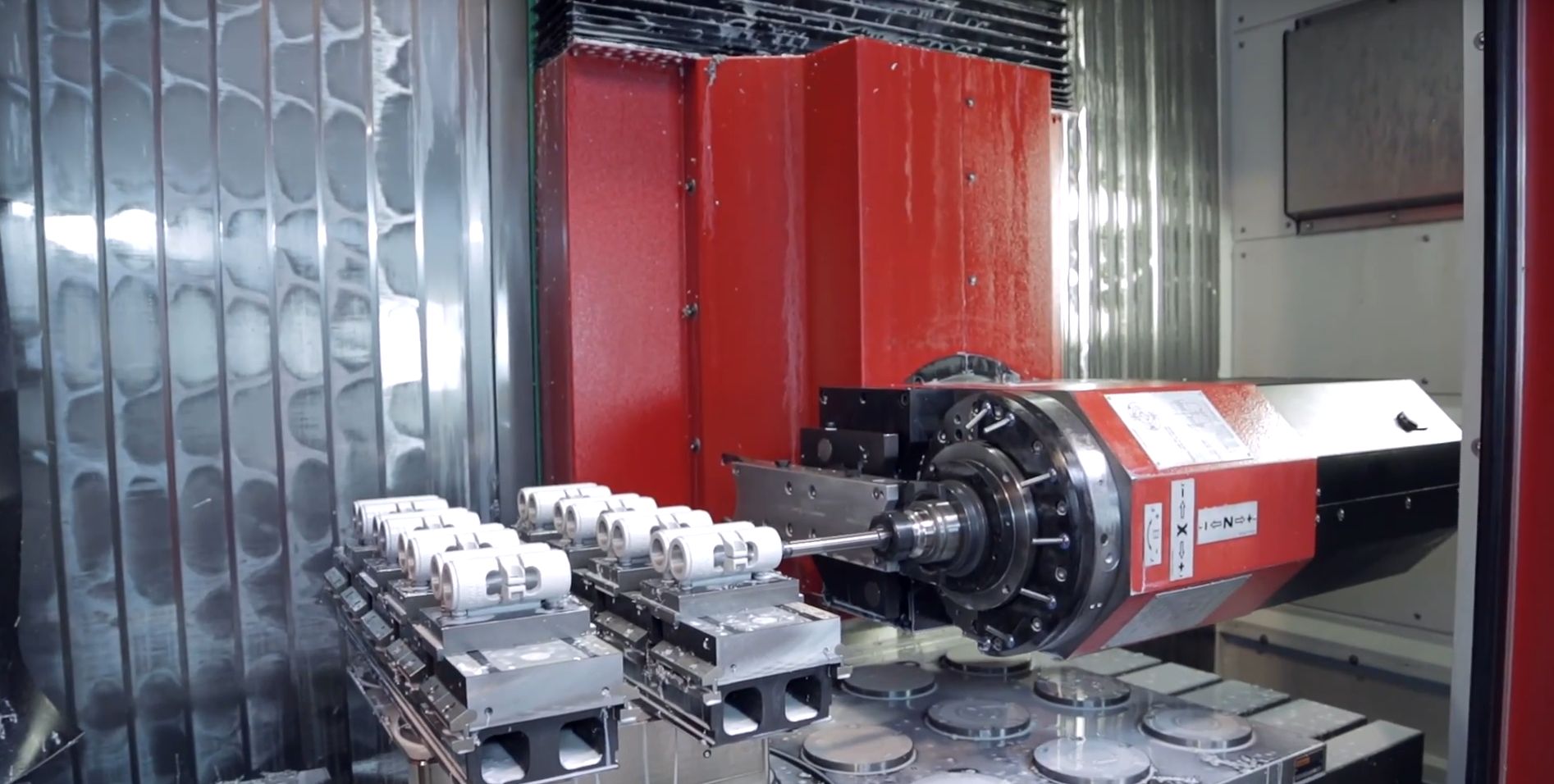

Ausgerüstet mit Schwenkspindel, Torque-Rundtisch und Nullpunktspannsystem sind die beiden Matec 30 HV schnell gerüstet und höchst vielseitig im Einsatz.

Der Mensch macht den Unterschied

Auch nach dem guten Start entwickelte sich die Zusammenarbeit aus Sicht Köppls positiv: „Seit vielen Jahren ist mein Ansprechpartner der Matec-Vertriebsleiter Jürgen Wolf. Dabei ist Herr Wolf viel mehr als ein Verkäufer. Er kennt sich unglaublich gut mit der Technik aus und kann 99 % aller Fragen selber beantworten, bei dem restlichen Prozent reicht ein kurzer Anruf und die Auskunft ist da.“

Köppl weiß, wovon er redet, denn natürlich gab es in der langjährigen Zusammenarbeit auch manches Problem gemeinsam zu lösen. „Einmal brauchten wir nach einem Spindelausfall schnell Ersatz. Matec hat den Austausch dann wirklich zügig erledigt. Seitdem haben wir für die sechs gleichen Maschinen immer eine Austauschspindel hier vor Ort.“

Auch einen Retrofit hat Köppl an zwei Matec-Maschinen machen lassen, um die Leistungsfähigkeit und Präzision der Maschinen wieder auf den Neuzustand zu bringen. Mit dem Ergebnis ist er hochzufrieden und kann sich vorstellen, in Zukunft weitere Matec-Maschinen retrofitten zu lassen.

Abwarten, aber bereit für weiteres Wachstum

Wie es weitergeht? Im Moment ist aus Köppls Sicht erst mal Investitionszurückhaltung angesagt: „Aktuell wird es ein wenig ruhiger, was die Auftragseingänge angeht. Für mich ist das gut, denn in der Vergangenheit musste ich aus Kapazitätsgründen auch Aufträge ablehnen. Mir ist es lieber, der Betrieb läuft auf 90 %, als auf 120 %.“ Ziel bleibt weiterhin, die Abhängigkeit von Großaufträgen aus dem Automotive-Bereich weiter zu verringern und das Geschäft in den übrigen Bereichen auszubauen. Besonders in der Medizintechnik läuft es richtig gut. Und wenn die Konjunktur es hergibt, ist Köppl bestens auf die nächste Betriebserweiterung vorbereitet. Das Firmengelände ist so groß, dass er am 17. August 2019 darauf den Lauf zur deutschen Meisterschaft im Rasentreckerrennen (www.bavariaracecup.de) ausgerichtet hat.

Der Torque-Rundtisch in den 30 HV Maschinen erlaubt mit seinen 800 U/min in Kombination mit der Schwenkspindel auch anspruchsvolle Drehoperationen

Dieser Bericht wurde in der Fachzeitschrift mav, September 2019 veröffentlicht.

Website mav